سیستمهای فیلتراسیون مرکزی برای سیالات فلزکاری – بخش اول

سیستم فیلتراسیون

فیلتراسیون، فرایندی است که در صنعت فلزکاری، به منظور حذف آلایندهها از مخلوط سیال به کار گرفته میشود تا این سیالات در یک سیستم چرخهای به صورت مکرر استفاده گردند که به این فرایند و چرخه، سیستم فیلتراسیون مرکزی گفته میشود. آلایندهها، عملکرد مخلوط سیال فلزکاری را کاهش و طول عمر آن را کوتاه میکنند. رایج ترین آلایندههای یافت شده در مخزن سیال عبارتند از:

- برادههای فلز، ذرات سایشی یا هر دو مورد ذکر شده(تراشه)

- روغنهای هیدرولیک و روغنهای روان کننده(روغنهای سرگردان)

- ذرات اضافی مانند باقیمانده خوراکی، کاغذ و…

مفهوم فیلتراسیون به استفاده از محیطی جهت فیلتر کردن(مانند پارچه یا کاغذ منفذدار، صفحات فلزی) برای حذف مادهی جامد از سیال اشاره دارد. این امر همان عمل اصلی در فرایند فیلتراسیون است. لازم به ذکر است که در صنعت فلزکاری عبارت ” فیلتر” به تجهیزاتی اطلاق میشود که ذرات جامد را در مخلوط سیال، ته نشین یا به طور کامل جدا میکند.

امروزه فیلترها به گونهای طراحی میشوند که در جهت کاهش حجم مخزن فیلتراسیون(جهت ته نشین سازی) یا افزایش بازده جریان سیال عمل کنند. افزایش بازده جریان و به تبع آن کاهش زمان بازداری سیال، ممکن است سبب ایجاد کف و مشکلات مربوط به آن شود.

انواع فیلتر:

صافیها و فیلترهای مثبت، دو نوع اصلی فیلتر به کار برده شده در فرایند فیلتراسیون هستند و مدلهای مختلفی از آنها در بازار یافت میشود.

صافی ها:

۱. سیستم مخزن ته نشین کننده:

این روش سادهترین نوع سیستم فیلتر کننده بوده و شامل مجموعهای از حوضچههای مجزا میباشد که در آنها مخلوط سیال فلزکاری به درون مخزن پمپ میشود و تراشههای اضافی در کف آن ته نشین میگردند.

معیارهای مورد توجه در اندازهی مخزن و شکل کلی آن، تعداد حوضچههای داخل سیستم و اندازهی برادهها میباشد. در اکثر موارد یک زنجیره برای خارج کردن تراشههای ته نشین شده نیاز است تا نهایتاً این مواد از طریق یک مسیر مشخص به سطل مخصوص جمع آوری هدایت شوند.

مخزن ته نشین کننده در عملیات ماشین کاری که اندازه ی برادهها بزرگ میباشد، بیشترین کارایی را دارد. یک مخزن ته نشینی ساده را میتوان به دو بخش تقسیم کرده و بدین ترتیب عملکرد آن را بالاتر برد. این دو بخش شامل یک قسمت تمیز و یک قسمت آلوده هستند و توسط یک دیواره یا سد فلزی از هم جدا میگردند. مخلوط سیال فلزکاری به درون قسمت آلوده پمپ میشود و در آنجا تراشههای سنگین ته نشین شده و توسط زنجیرهی خارج کننده از محیط حذف میشوند. سپس مخلوط سیال نسبتاً صاف شده، از دیوارهی بین دو بخش عبور داده شده و وارد قسمت تمیز میگردد. در آنجا ذرات ریزتر ته نشین شده و توسط زنجیره خارج کننده از این قسمت جدا میشوند.

مزایا: کم هزینه بودن تجهیزات _ ارزان بودن عملیات _ عدم نیاز به محیط فیلتراسیون

معایب: بزرگ بودن مخزن و در نتیجه نیاز به صرف مدت زمان قابل توجه برای انجام فرایند ته نشینی در مقیاس صنعتی و همچنین اشغال فضای زیاد توسط مخزن _ بیاثر بودن روش در ته نشینی ذرات ریز و خاکستری رنگ آهن و برخی از ذرات گرافیت

۲. سیستم دیوارهی چندگانه:

میتوان گفت دیوارهی چندگانه یا دیوارهی چین خورده، نوع پیچیده و تمایز یافتهی یک مخزن ته نشین کننده است. در این سیستم، مخزن حاوی چندین فرورفتگی یا لولهی فلزی است که به صورت موازی نسبت به یکدیگر قرار گرفتند. مخلوط سیال فلزکاری وارد قسمت آلوده میشود. در آنجا دستگاههای مکانیکی، ذرات و روغن شناور روی سیال را به درون سطل جمع آوری هدایت میکنند. سپس مخلوط سیال فلزکاری از زیر دیوارهی جدا کننده عبور کرده، وارد قسمت بعدی میشود و جریان ضعیفی را که از دیواره به سمت حفرههای تخلیه(فرورفتگیها) در حرکت است سرعت میبخشد. سیال از آنجا وارد بخش تمیز میشود.

در این نوع سیستم بیشترین زمان لازم برای انباشتگی را به نسبت یک مخزن کوچک شاهد هستیم. دیوارهها، جریان در حال حرکت سطح را مهار میکنند(چرا که باعث اختلال در ته نشینی میشود). همچنین به دلیل آرایش موازیشان میتوانند محیط سرریزی به حجم ده برابر یک تک دیواره ایجاد کنند. زنجیرهی خارج کنندهای که در زیر همزن و دیواره قرار دارد، ذرات ته نشین شده را جدا میکند. بخش تمیز نیز ممکن است دارای یک زنجیرهی خارج کننده برای خارج کردن ذراتی باشد که طی مدت زمان استراحت دستگاه ته نشین میشوند.

مزایا: واحد ته نشینی بسیار کارآمد _ مؤثر بودن روش در ته نشینی ذرات کروی و چدن و قابل استفاده در هر نوع عملیات ماشین کاری _ ارزان بودن عملیات به دلیل عدم نیاز به محیط فیلتراسیون

معایب: وجود محیط مناسب برای رشد قارچ در دیوارهها _ نیاز به یک سیال با قابلیت ته نشینی خوب _ بزرگ بودن اندازهی دستگاه

۳. جداکنندههای مغناطیسی

جداکنندههای مغناطیسی با جذب ذرات آهن به سطح مغناطیسی یک سطح استوانهای در حال چرخش، لایه آهنی(ذرات آهن) را از مخلوط سیال فلزکاری حذف میکند. مایع “تمیز شده” به دستگاه برمیگردد و یک تیغه برشدهنده ذرات را از استوانه جدا میکند. جداکنندههای مغناطیسی عمدتاً با ماشینهای جداگانه یا در ترکیب با فیلترهای مثبت استفاده میشوند.

مزایا:

• نگهداری بسیار کم، هزینه کم و حداقل فضای کف

• هیچ فیلتری مورد نیاز نیست

معایب:

• فقط آلایندههای آهنی یا مغناطیسی را حذف میکند.

۴. سانتریفیوژ:

این نوع جداکننده عموماً در کنار فیلترهای مثبت برای حذف روغنهای اضافی و ذرات ریز از سیالات فلزکاری به کار میرود. مخلوط سیال به یک ظرف درباز کروی شکل وارد میشود. این ظرف با سرعت بسیار بالایی میچرخد. نیروی گریز از مرکز برادهها را به سمت بیرون از ظرف سوق میدهد. سیال صاف شده از بالای ظرف به سمت خارج ریخته و مجدداً به درون دستگاه هدایت میشود. سانتریفیوژ به صورت اتوماتیک، لایههای تشکیل شده در دیوارههای ظرف را از بین میبرد؛ در غیر این صورت باید دستگاه را خاموش و به طور دستی ظرف آن را پاکسازی یا تعویض کرد.

مزایا: کارایی بالا در جهت حذف روغنهای اضافی _ عدم نیاز به محیط فیلتراسیون

معایب: امکان تجزیهی امولسیون به فراوردههای سخت یا نرم توسط سانتریفیوژ _ عدم توانایی در کنترل مقادیر زیاد سیال به دلیل پایین بودن بازده جریان

۵. سیکلون:

نوع دیگر صافی، سیکلون نام دارد. در این سیستم فیلترکننده، مخلوط سیال فلزکاری از دستگاه به داخل یک مخزن ته نشینی برگشت داده میشود و مقدار قابل توجهی براده و تراشه در کف مخزن تهنشین میگردد. سپس سیال نسبتاً صاف شده به درون واحد فیلتراسیون مخروطی شکل سیکلون وارد میشود. در آنجا سیال از یک لولهی افقی به داخل پهنترین قسمت مخروط هدایت میگردد. سیال به صورت مارپیچی به سمت پایین حرکت میکند و همزمان با افزایش سرعت آن، قطر مخروط نیز کم میشود و این امر باعث افزایش نیروی شعاعی میشود(۲۰۰۰ برابر نیروی جاذبهی زمین). با افزایش نیرو ذرات براده به سمت پایین و خارج از مخروط حرکت میکنند. در نوک مخروط سیال شروع به حرکت به سمت مرکز مخروط مینماید. درحالیکه برادهها به سمت پایین هدایت میشوند و از طریق سوراخ مخروط به درون مخزن تخلیه ریخته میشوند. سیال صاف شده به سمت بالای مخروط و از آنجا توسط لولههایی به درون دستگاه هدایت میشوند.

فیلتر سیکلون برخلاف سانتریفیوژ فرایند امولسیونسازی را تسهیل میکند و به این ترتیب احتمال ایجاد اجزاء امولسیونی در محیط وجود دارد. این فیلتر به دلیل ابعاد کوچک، برای کاربردهای دستگاهی بسیار مناسب است.

هرچه ظرفیت سیکلون بیشتر باشد، کارایی و تأثیر کمتری خواهد داشت. در نتیجه برای کاربردهای گستردهی سیستمی به جای افزایش ظرفیت فیلتر، تعدادی واحد کوچک را به هم وصل میکنند.

مزایا:

- سهولت کار با فیلتر

- فاقد هرگونه جزء متحرک

- شرایط نگهداری آسان

- عدم نیاز به محیط فیلتراسیون

معایب:

- لزوم حذف اولیهی تراشهها و اجزای بزرگ برای جلوگیری از مسدود شدن دهانهی سیکلون

- لزوم بررسی روزانه از نوک مخروط و پاکسازی آن برای جلوگیری از ورود ناخالصی به چرخهی سیال

- ناتوانی دستگاه در حذف ذرات بسیار ریز و در نتیجه احتمال ورود ناخالصی به چرخهی سیال فلزکاری

- احتمال ایجاد کف و مشکلات مربوط به آن

- نیاز به صرف وقت و هزینه در جهت نگهداری دستگاه

فیلترهای مثبت:

در فیلتراسیون مثبت، مخلوط سیال فلزکاری به وسیلهی جاذبهی زمین یا به کمک فشار یا مکش از یک محیط فیلترکننده عبور کرده و ذرات جامد را در آن قسمت به جای میگذارد. رایجترین محیطهای فیلتراسیون مورد استفاده در صنعت فلزکاری پارچهها، کاغذهای صافی و صفحات سیمی میباشند.

فیلترهای مثبت عملکردی مشابه با فیلتر شن و ماسه در فرایند تصفیهی آب دارند. به این صورت که تراشههای بزرگ ابتدا در محیط فیلتراسیون گیر کرده و یک لایه ناخالصی ایجاد میشود. برادهها و ذرات کوچکتر در این لایه قابل صاف شدن هستند. هرچه ضخامت لایهی ذکر شده بیشتر باشد، فرایند فیلتراسیون بهتر صورت گرفته و سیال خالصتری به دست میآید. پارچه، کاغذ صافی و یا صفحهی مسی نقش بستر را برای لایهی ناخالصی ایفا میکنند.

با شکلگیری تدریجی لایهی ناخالصی، کارایی فیلتر به مرور زمان افزایش مییابد. در عین حال چگالی این لایه ممکن است به مقداری برسد که مقاومت سیال در برابر جاری شدن، به نیروی فشار یا مکش غلبه کند. در این حالت، که یک حالت پیشبینی شده است، فشار و مکش را افزایش یا محیط فیلتراسیون را تغییر میدهند و عملیات دوباره از سر گرفته میشود.

به طور کلی فیلترهای مثبت نسبت به صافیها سیال خالصتری را به جای میگذارند. ساختارهای مختلفی از فیلترهای مثبت طراحی شده است که در ادامه توضیحات کلی در خصوص عملکرد هر نوع از آنها داده شده است.

۱. فیلترهای جاذبهای:

در این نوع فیلتر وزن سیال فلزکاری نقش اصلی را در عبور آن ازمحیط فیلتراسیون ایفا میکند. مخلوط سیال توسط دستگاههای مخصوص، درون فیلتر برگردانده میشود تا مجدداً از محیط فیلتراسیون عبور کرده و ذرات کوچکتر از آن جدا گردند(محیط فیلتراسیون روی حلقههای فولادی یا صفحات سیمی قرار گرفته است). وزن سیال باعث نگهداشتن محیط فیلتراسیون روی حلقهی فولادی و صفحات میشود. سیال صاف شده پس از پایان عملیات به دستگاهها هدایت میشود.

مزایا: هزینههای اولیهی بسیار کم _ سهولت در استفاده

معایب: نیاز به فضای زیاد _ وجود هزینههای ثانویه در انجام عملیات (تعویض محیط فیلتراسیون موقت) _ نیاز به سیالی با قابلیت ایجاد کف پایین برای جلوگیری از هزینههای اضافی

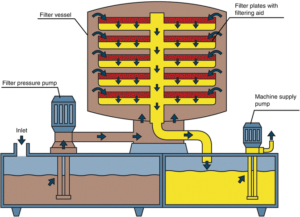

۲. فیلترهای فشاری:

یک فیلتر فشاری معمولی شامل دو بخش افقی میباشد: بخش متحرک فوقانی و بخش ثابت زیرین. در طی عملیات فشار هوا، دو بخش نام برده را به یکدیگر میچسباند. محیط فیلتراسیون ممکن است یک کمربند جدا کننده باشد که به تنهایی بین اجزا کشیده شده است. همچنین میتوان در قسمت بالایی این کمربند از محیطهای فیلتراسیون دیگر نیز استفاده کرد.

به طور کلی این نوع فیلتر مثبت شامل واحد فیلتراسیون، مخزن تهنشینی و زنجیرهی خارج کننده میشود. مخلوط سیال فلزکاری از بخش مخزن به درون دستگاه هدایت شده و با فشار به قسمت بالایی آن وارد میشود و به این ترتیب از محیط فیلتراسیون عبور میکند. ذرههای براده در محیط فیلتراسیون، ایجاد لایهی ناخالصی میکنند. سیال صاف شده از قسمت ثابت زیرین عبور کرده و به یک مخزن تمیز وارد میشود و از آنجا به درون دستگاههای فلزکاری هدایت میشود. به طور معمول فرایند فیلتراسیون فشاری تحت فشار 6_9 psi آغاز میشود. پمپی که مخلوط سیال را منتقل میکند، متوقف میشود. هوای متراکم شده سیال را به جزء متحرک فوقانی، محیط فیلتراسیون و سپس قسمت زیرین هدایت میکند. در یک فشار معین جزء فوقانی به سمت بالا حرکت کرده و فاصلهی بین دو جزء افزایش مییابد. مجدداً جزء فوقانی به سمت پایین حرکت میکند، دو جزء به هم میچسبند و عملیات فیلتراسیون ادامه مییابد.

پس از پایان عملیات، محیط فیلتراسیون موقت که حاوی لایهی ناخالصی است، به درون سطل جمع آوری هدایت میشود. ذرات اضافی و برادههای ریز به کمک فشار هوا به درون سطل فرستاده میشوند.

مزایا: کارایی در حذف ذرات ریز _ امکان کار با حجم زیاد سیال در فضای کم

معایب: سیال فلزکاری باید قابلیت تبدیل روغنهای اضافی به امولسیون را داشته باشد. در غیر این صورت محیط فیلتراسیون توسط این مواد مسدود میشود _ امکان مسدود شدن محیط فیلتراسیون یا بالا رفتن هزینهها به دلیل وجود روغنهای اضافی و مواد صابونی سخت _ لزوم هدایت تراشهها و ذرات مشابه به درون واحد فیلترکننده برای به دست آوردن نتایج بهتر _ بالا رفتن هزینهها به دلیل تعویض محیط فیلتراسیون موقت

۳. فیلترهای مکشی:

اکثر فیلترهای مثبت، از مکانیسم فیلتراسیون مکشی تبعیت میکنند. این نوع فیلترها متشکل از یک مخزن حاوی سیال به همراه یک اتاقک فیلتر در زیر آن هستند. این اتاقک توسط یک محیط فیلتراسیون موقت یا دائمی پوشش داده شده است.

واحد حاوی محیط فیلتراسیون موقت به گونهای طراحی شده است که سیال فلزکاری توسط لولههایی به محیط فیلتراسیون وارد و با عبور از آن، ناخالصیها و برادهها را در آنجا برجای میگذارد. با افزایش قطر قالب فیلترکننده، مقاومت سیال در برابر جاری شدن افزایش یافته و در نتیجه مکش نیز بیشتر میشود. پس از طی یک زمان معین، قسمت حمل کنندهی دستگاه فعال شده و محیط فیلتراسیون برای تخلیه حمل میشود و پس از تخلیه، مجدداً در محل اصلی خود قرار میگیرد. در طی این چرخه، سیال صاف شده توسط لولههایی از مخزن مخصوص به سمت دستگاههای مورد نظر منتقل میشود.

مزایا: هزینههای اولیه ی نسبتا کم _ فیلتراسیون مؤثر در بازه ی 10_25 میکرون _ مورد استفاده برای تصفیه ی اغلب سیالات فلزکاری

معایب: نیاز به فضای زیاد _ هزینه بر بودن استفاده از محیط فیلتراسیون موقت _ امکان مسدود شدن منافذ فیلتر توسط مواد صابونی سخت

فیلتر مثبت دارای محیط فیلتراسیون دائمی نیز با مکانیسم مشابه فیلتر حاوی محیط موقت عمل میکند. سیال با نیروی مکش از محیط فیلتراسیون که شامل یک صفحهی سیمی است عبور کرده و لایهی ضخیمی از براده و ذرات اضافی روی فیلتر به جا میماند. یک جسم کاردک مانند که به زنجیرهی خارج کننده وصل است روی صفحهی سیمی کشیده شده و لایهی ناخالصی را جدا میکند. هنگامیکه مقاومت در برابر جاری شدن به نقطهی مشخصی میرسد، نیروی مکشی متوقف میشود(که به معنای توقف چرخه است)، قسمت کاردک مانند 1.5 تا 2 اینچ حرکت میکند و برادههایی که در آن فاصله است را از صفحه جدا میکند. نیروی مکش مجدداً اعمال و چرخه کامل میشود. ذرات اضافی نیز به کمک جا به جا کنندهها به سمت سطل مخصوص جمع آوری هدایت میشوند.

برای کاهش فضای اشغال شده و افزایش ظرفیت دستگاه، محیط فیلتراسیون به شکل صفحههای استوانهای انتخاب میشود. سیال درون استوانه پخش میشود تا هنگامی که به مقدار مکش مناسبی دست یافته شود. همزمان با این فرایند، سیال صاف شده نیز به درون مخزنهای مخصوص پمپ میشود.

مزایا: هزینه های اولیهی نسبتا کم _ فیلتراسیون مؤثر در ابعاد 10_25 میکرون _ عدم نیاز به تعویض فیلتر

معایب: نیاز به فضای زیاد _ گزینش پذیری نسبت به نوع سیال _ غیر قابل استفاده برای آسیاب کردن چدن

۴. فیلترهای لولهای:

فیلترهای لولهای هم میتوانند فشاری باشند و هم مکشی. این نوع فیلترها مشابه فیلتر روغن موتور ماشین هستند، با این تفاوت که اجزای موجود در آنها خود تمیز شونده بوده و نیاز به تعویض ندارند.

مخلوط سیال فلزکاری در ابتدا به درون بخش دارای فیلترهای لولهای فرستاده میشود. لولهها ممکن است از جنس نایلون یا بافت سیمی باشند. پس از عبور دادن سیال از طریق فشار یا مکش، ذرات اضافی در قسمت بیرونی لولهها برجای مانده و سیال درون لولهها به سمت قسمت مخزن به حرکت در میآید. با تشکیل تدریجی لایهی ناخالصی، جریان سیال کندتر شده و بسته به نوع طراحی فیلتر، فشار یا مقدار سیال افزایش مییابد. در یک فشار معین یا پس از تجمع حجم مشخصی از سیال، به صورت اتوماتیک درون فیلتر پمپ شده یا فیلتر وارد چرخهی شتسشوی معکوس میشود. در این مرحله، به کمک هوای تحت فشار یا یک سیال خالص لایهی ضخیم ناخالصیهای سطح لولهها را از آنها جدا کرده و توسط یک حمل کننده، آن را به خارج از محیط فیلتراسیون هدایت میکنند.

هنگامیکه به یک سیال با خلوص بالا(فیلتراسیون تا ابعاد 0.5 میکرون) نیاز است یا اینکه ذرات اضافی موجود در سیال بسیار ریز و انعطاف پذیر هستند، برای بهبود فرایند فیلتراسیون معمولا پیش از شروع کار از مواد پوشش دهنده برای پوششدهی محیط فیلتراسیون استفاده میکنند. این روش غالباً در فیلترهای لولهای و ورق مانند استفاده میشود اما صرفاً مخصوص این فیلترها نیست.

مواد پوشش دهنده انواع مختلفی دارند. رایجترین آنها، خاک دیاتمه و سلولز دودی میباشند. هنگام استفاده از خاک دیاتمه یک مایع از محیط فیلتراسیون عبور داده شده و لایهای از خاک دیاتمه روی محیط فیلتراسیون برجای میماند. در حالیکه کاربرد سلولز دودی به این صورت است که آن را درون محیط فیلتراسیون تزریق میکنند و به هنگام عبور سیال از محیط، سلولز نیز در آنجا پخش میشود. پس از پوششدهی، شیوهی استفاده از فیلتر مانند همیشه خواهد بود. لازم به ذکر است که پس از هربار شستشوی محیط فیلتراسیون دائمی، لازم است فیلتر مجدداً پوشش دهی گردد.

خاک دیاتمه عملکرد فوقالعادهای دارد، به نحوی که نه تنها ذرات بسیار ریز را جدا میکند بلکه میتواند برخی اجزای سازنده سیال را هم به دام بیندازد. به خصوص اگر سیال از نوع شبه سنتزی یا روغنهای انحلالپذیر باشد. اما به هرحال پوشش خاک دیاتمه فراوردههای سنتزی اصلی موجود در سیال را حذف نمیکند. مقدار اجزای حذف شده از سیال، به نوع خاک دیاتمه و قطر لایهی پوشش دهنده بستگی دارد. پس از استفاده از خاک دیاتمه، همواره لازم است سیال را از نظر اجزای حذف شده مورد آزمایش قرار داد.

پوشش سلولز دودی غالبا اجزای تشکیل دهندهی هیچ نوع سیال فلزکاری را حذف نمیکند. اما برای اطمینان، پس از پایان فیلتراسیون لازم است که سیال از جهت اجزای تشکیل دهنده مورد آزمایش قرار گیرد.

مزایا: کارایی بسیار بالا _ مورد استفاده هنگام نیاز به حذف ذرات دارای ابعاد ریز

معایب: پرهزینه بودن _ گزینشپذیری روش نسبت به سیال فلزکاری هنگام استفاده از پوشش خاک دیاتمه(سیال باید سنتزی باشد)

طرح کلی سیستم مرکزی:

نیاز به تولیدات کارآمدتر و برآورد ساختن انتظارات سخت گیرانهی دولتها از جمله دلایل اصلی استفاده از سیستمهای فیلتراسیون مرکزی برای تأمین سیال خالص مورد نیاز در عملیات فلزکاری میباشند. مزایای اصلی سیستم فیلتراسیون مرکزی عبارتند از :

۱. کاهش دفعات توقف عملیات:

تعداد دفعات خالص سازی و تعویض سیال کمتر شده و تمام دستگاهها به طور همزمان تمیز میشوند.

۲. کنترل بهتر:

تمام مجموعه و دستگاههای متصل به آن توسط یک فرد قابل کنترل میباشد و نیاز نیست هر دستگاه توسط یک اپراتور مدیریت شود.

۳. افزایش طول عمر سیال فلز کاری:

حذف ذرات اضافی و همچنین تهویه سیال، ضریب رشد باکتریهای بیهوازی را که باعث تولید رایحه نامطبوع میشوند، کاهش میدهد.

۴. صرفه جویی در هزینه:

اگر سیال فلزکاری تمیز باشد، چرخهای دستگاه فلزکاری فشار کمتری متحمل میشوند. در نتیجه کمتر به تعویض پوشش نیاز خواهند داشت و بیشتر عمر خواهند کرد. همچنین وجود سیال تمیز به معنی افزایش طول عمر دستگاه، کاهش مشکلات مربوط به خرابی دستگاه و در نتیجه نیاز کمتر به پاکسازی و افزایش طول عمر خود سیال است.

۵. افزایش خلوص سیال فلز کاری:

خلوص بالای سیال از بازگشت شن و ریگ به چرخه جلوگیری کرده و باعث نتایج بهتر و دوام دستگاه فلز کاری میشود.

سیستم فیلتراسیون مرکزی معایبی نیز دارد. یکی از این معایب کاهش تنوع انتخاب در ماشینهای فلزکاری میباشد. اشکال دیگر سیستم این است که سیال استفاده شده باید در تمام عملیات و دستگاههای مورد نظر، عملکرد قابل قبولی را از خود نشان دهد. البته محدودیت ذکر شده در خصوص سیال در صورتیکه چندین دستگاه مشابه(ماشینهای سنگ) به سیستم فیلتراسیون مرکزی یا اینکه دستگاههای متفاوت(ماشینهای تراش، آسیابها و…) به چند سیستم وصل شوند، قابل کاهش خواهد بود. دلایل مهمی برای این کار وجود دارد:

- عملیات سنگزنی نیاز به فیلتراسیون دقیقتری نسبت به سایر فرایندها دارد، چرا که اندازهی برادههای حاصل کوچکتر است.

- عملیات ماشین کاری عمدتاً به سیال فلزکاری با قابلیت کاهش اصطکاک بیشتری نسبت به سیالهای مورد استفاده در سنگزنی نیاز دارد. بنابراین سیستمهای فیلتراسیون، نوع سیال مناسب برای هر عملیات را تعیین میکنند.

قبل از نصب و راه اندازی یک سیستم فیلتراسیون مرکزی، چند فاکتور مهم را باید مورد بررسی قرار داد. مثلاً باید مشخص شود که مخلوط سیال فلزکاری چگونه و از چه مسیری وارد مخزن سیستم فیلتراسیون میشود. معمولاً از فرورفتگیهای شیار مانند برای این منظور استفاده میکنند؛ البته ساختار و شکل این شیارها بسیار حائز اهمیت است. برای جلوگیری از انباشتگی برادهها در مسیر شیارها بایستی یک فوت از هر ۱۰۰ فوت طول شیار به طور مداوم بررسی شود. قسمتهای دارای شیب تند و کنارهها هم نیاز به بررسی ندارند. برای کمک به جریان سیال، گاهی نیاز به وجود یک سراشیبی تند در ساختار شیارها است. در غیر این صورت لازم است که دریچههای تحت فشار بر روی سیستم نصب شوند تا با وارد کردن فشار، سیال را به جریان در آورد. اندازه، شکل و نحوهی ته نشینی ذرات اضافی نیز از جمله دیگر عوامل مؤثر بر ساختار شیارها هستند.

دستگاهها باید به نحوی اطراف سیستم فیلتراسیون قرار گیرند که بیشترین صرفهجویی در هزینه انجام گردیده و طول شیارهای عبور دهندهی سیال نیز بهینه و مناسب باشد. شیارها باید به اندازهای بلند باشند که تمام دستگاهها را تأمین کنند و در عین حال کوتاه باشند تا یک مخزن جمع کننده با عمق حداقل مورد استفاده قرار گیرد.

شکل یا مقطع شیارها نیز مهم است. برای داشتن یک جریان یکنواخت، شیارهای روی سطح زمین باید دارای مقاطع هذلولی شکل باشند.

برای برگشت دادن مخلوط سیال به مخزن سیستم مرکزی میتوان از لولههای بزرگ استفاده کرد. لولهها نسبت به شیارها به صرفهتر بوده و از آنها انعطاف پذیرتر هستند و با جابهجا کردن دستگاهها دچار مشکل نخواهند شد. البته در طولانی مدت، نگهداری از آنها هزینهبر خواهد شد. چرا که با گذشت زمان ناخالصی، در لولهها ته نشین شده و هرچند وقت یکبار نیاز به پاکسازی دارند.

علاوه بر موارد بالا، میتوان از لولهها و شیارها به صورت ترکیبی نیز استفاده کرد. در این روش یک حوضچه دارای مخزن فیلتراسیون را روی زمین نصب میکنند. مخلوط سیال فلزکاری به کمک نیروی جاذبه از طریق شیارها به درون حوضچه میریزد و سپس توسط لولهها به درون سیستم فیلتراسیون مرکزی پمپ میشود.

کنترل سیال فلزکاری:

افزایش طول عمر و بهینه سازی عملکرد سیال فلزکاری مرهون نظارت بر سیستم سیال است. این کنترل شامل مراقبت از اجزای مختلف دستگاهی و خود سیال میباشد. البته انتخاب سیال مناسب هم بسیار حائز اهمیت است. محدودیتها و مشکلاتی که افراد در استفاده سیالات فلزکاری داخل سیستمهای فیلتراسیون مرکزی با آن مواجهاند، در واقع همان مشکلات مربوط به سیالات مورد استفاده در دستگاههای کوچک میباشند، با این تفاوت که از اهمیت بیشتری برخوردار بوده و بحرانیتر هستند.

برنامهای که برای کنترل سیستم سیال فلزکاری تنظیم میشود باید شامل مراحل زیر باشد:

۱. یک مسئول برای کنترل و نظارت تعیین شود. اگر برنامهی تنظیم شده برای کنترل سیال، تثبیت و عملی نشود، نتیجهای حاصل نمیگردد. یک فرد یا مجموعهای از افراد باید مسئولیت بررسی غلظت سیال و سایر پارامترهای حائز اهمیت، افزودن آب، تغلیظ، یا اضافه کردن هر نوع مادهی شیمیایی مورد نیاز را به عهده بگیرند. همهی کارهای انجام شده نیز باید ثبت شوند تا در آینده به آنها ارجاع گردد.

هنگامیکه از یک برنامهی کنترل استفاده نشود، عملکرد سیستم در طولانی مدت میتواند منجر به هزینههای اضافی شود. چرا که هیچکس از وضعیت سیستم، اطلاعات درستی ندارد. یک مسئول باتجربه، در خصوص موادی که به سیال اضافه میشود و دلیل استفاده از آنها، اطلاعات کسب میکند و صرفاً برای حل یک مشکل ظاهری مواد را به سیستم اضافه نمیکند.

۲. قبل از افزودن سیال جدید، سیستم را به طور کامل تمیز کنید. روغن و آلودگیهای دیگر معمولا در قسمت های راکد و غیرقابل دسترسی سیستم انباشته میشوند. در صورت عدم پاکسازی نه تنها این آلودگیها به چرخهی سیال جدید وارد میشوند بلکه محل مناسبی نیز برای رشد باکتریها ایجاد میکنند. بازگشت آلودگی به چرخه میتواند باعث تجمع آن در قسمتهای مختلف دستگاه و ایجاد منظرهی بد شود یا حتی منافذ قسمت سرد کنندهی سیستم توسط این آلودگیها بسته شود. تجمع براده و ذرات اضافی در مخازن باعث کاهش حجم و ظرفیت سیستم میشود. روغن نه تنها نقش منبع تغذیهی باکتریها را ایفا میکند بلکه دستگاه نیز به وسیلهی آن آلوده میشود.

۳. تنظیم و حفظ غلظت سیال برای عملیات مربوطه با استفاده از میزان رقت داده شده یک امر ضروری است. مقادیر مربوط به رقت در فهرست مخصوص طبقه بندی شده یا توسط مدیر بخش تولیدات به مسئول کنترل ابلاغ خواهند شد.

در بسیاری از کارخانهها، میزان غلظت سیال موجود در سیستم مرکزی به طور روزانه بررسی میشود. در دستگاههای مجزا با فاصلهی زمانی بیشتری این کار را انجام میدهند. غلظت سیال را میتوان توسط رفراکتومتر، کیت تیتراسیون حساس به محصول مورد نظر یا به روش تیتراسیون استاندارد آزمایشگاهی اندازه گرفت.

مزایا و معایب استفاده از هر کدام از روشهای ذکر شده بایستی توسط مدیر بخش تولید مورد بحث قرار گیرد. فرایند کنترل غلظت را میتوان با تهیهی یک سیال پیش مخلوط یا استفاده از روشهای مبتنی بر تناسب انجام داد. استفاده از اطلاعات مربوط به کنترل غلظت باعث شناسایی اشکالات احتمالی، پیش از ایجاد هرگونه مشکل در خط تولید میشود. غلظت پایین سیال فلزکاری میتواند موجب زنگ زدگی، روغنی شدن و سایر مشکلات دیگر شود. غلظتهای بالاتر از حد مجاز هم باعث ایجاد کف، تحریک پوست، تولید پسماند، ایجاد هزینههای اضافی و … میگردد.

همواره مقداری از سیال به وسیلهی تبخیر یا ریختن از لبههای مخزن، از دست میرود. بسته به نوع عملیات، نوع سیال، شکل سیستم و نحوهی مدیریت آن، مقدار سیال هدر رفته در موارد مختلف، متفاوت است. تبخیر باعث هدر رفت آب میشود؛ در حالیکه ریختن سیال از لبههای دستگاه علاوه بر آب، باعث از دست رفتن خود سیال(خسارت شیمیایی) میگردد. به همین دلیل، پس از هربار اضافه کردن آب به سیستم، غلظت سیال بایستی تنظیم شود تا درجه غلظت معین تغییری نکند. این کار باعث میشود تعادل بین اجزای تشکیل دهندهی محصولات ثابت باقی مانده و هیچگونه نقصی در مقدار هر کدام از اجزاء به وجود نیاید.

۴. سیال فلزکاری را از هر گونه آلودگی مانند ذرات براده یا شن حفظ کنید. این یک عامل مؤثر در طول عمر سیال است. فیلترهای مثبتی که حاوی محیط فیلتراسیون موقت هستند، نسبت به مخازن ته نشینی بهتر میتوانند ذرات بسیار ریز را از سیال جدا کنند. در دستگاههای مجزا، پاکسازی مخازن و حوضچهها باعث میشود که کنترل بهتری روی آنها داشت. وجود ناخالصی در سیال فلزکاری باعث میشود که عملیات سنگزنی به نتایج نامطلوب ختم شده و در ماشینکاری نیز موجب فرسودگی دستگاه میگردد. برای افزایش طول عمر سیال، باید از عملیات فیلتراسیون پیشرفتهتری استفاده یا سیال را بازیافت کرد.

۵. کیفیت آب مورد استفاده برای تهیهی مخلوط سیال فلزکاری، یکی از مهمترین عوامل مؤثر بر عملکرد آن سیال میباشد. اکثر سیالات فلزکاری را تا حدود ۳% و ۵% رقیق میکنند. در نتیجه ۹۵_۹۷% آنها را آب تشکیل میدهد. لازم است از آبی استفاده شود که کمترین میزان املاح را دارا باشد.

سختی مناسب برای آب موردنیاز در سیال فلزکاری، 80ppm تا 150ppm است. آبی که سختی کل آن از 100ppm کمتر باشد، آب نرم و آبی که سختی کل آن از 200ppm بیشتر باشد آب سخت نام دارد. سیالهای تهیه شده به وسیلهی آب نرم، تمایل به تشکیل کف دارند که این کف بایستی پراکنده و حذف گردد. آب سخت باعث تخریب سیستم روان کنندهی دستگاه شده و ذرات اضافی و پسماند را روی دستگاهها و سیستم فیلتراسیون مرکزی یا مخزن بر جای میگذارد. مقادیر زیاد کلرید و سولفات ممکن است باعث ایجاد خوردگی شوند. بالا بودن درصد سولفات به خودی خود باعث ایجاد بوی بد میشود.

در طی فرایند استفاده از سیال فلزکاری، آب موجود در آن به تدریج تبخیر شده و درصد مواد معدنی محلول در سیال بالا میرود. بدین ترتیب پس از مدتی، یونهای سولفات و کلرید تشکیل میشوند. پس مشکلات مربوط به آب سخت در صورت استفاده از آب نرم نیز قابل رخ دادن هستند.

۶. سیال فلزکاری باید به طور مداوم و به صورت چرخهای تهویه شود. تهویه باعث جلوگیری از رشد باکتریهای بیهوازی و تشکیل بوهای نامطبوع میگردد. بسیاری از سیستمهای مرکزی حتی در مواقعی که عملیات تولیدی انجام نمیشود، چرخهی تهویهی سیال را طی میکنند، در برخی از این سیستمها تایمرهای زمانبندی شدهای نصب گردیدهاند تا در ساعتها و روزهای توقف تولید، فرایند تهویه به صورت خودکار در آنها انجام گیرد. در دستگاههای مجزا، هنگامیکه عملیاتی انجام نمیگردد، هوا به وسیلهی لولههایی به درون مخلوط سیال دمیده میشود.

اکسیژن اتمسفری یک عامل تخریبی در رشد باکتریهای بیهوازی به حساب میآید. به هنگام انجام عملیات، مقادیر زیاد اکسیژن به درون سیال وارد میکنند. اما هنگامیکه سیستم خاموش است، مقدار اکسیژن دمیده شده نیز کم است. از آنجا که روغن در پروسهی ورود اکسیژن به سیال اختلال ایجاد میکند، هنگام دمیدن اکسیژن به سیستم، بایستی مقدار روغن ریخته شده از دستگاهها را روی حداقل تنظیم کرد. قبل از تجمع قطرههای روغن روی سطح سیال، باید آنها را از روی سطح جمع آوری یا به وسیلهی سانتریفیوژ جدا کرد.

۷. شیارها و دستگاهها برای حذف کامل ذرات اضافی شستشو گردند. اگر برادهها توسط فیلتر جدا نشوند، اجزای مهمی از سیال را حذف کرده و همچنین محیط مناسبی برای رشد باکتریها ایجاد میکنند. حذف برادهها توسط فیلتر بسیار حائز اهمیت است. شیارها، خطوط برگشت سیال، ظرفیت سیستم، زمان بازداری، بازده جریان و سایر پارامترها باید به گونهای تنظیم شوند که فیلتراسیون به بهترین نحو انجام گیرد. برخی اوقات برای حفظ جریان سیال و هدایت آن به مخزن یا فیلتر نیاز است که دهانهی لولههای شستشو، درون دستگاهها یا لابه لای شیارها نصب گردند. باید جریان لولهها را با سیال تنظیم و ثابت نگه داشت تا برادهها و ذرات اضافی به صورت پیوسته در حرکت بمانند. اگر جریان لولهها، بیش از جریان سیال شود، احتمال ایجاد کف وجود خواهد داشت.

۸. از روشهای مناسبی برای مراقبت از سیستم استفاده شود. مواد خارجیای که قابلیت انباشته شدن در سیال را دارند، اثرات مخربی را روی طول عمر و عملکرد آن برجای میگذارند. سیالات فلزکاری باکیفیت، همواره میتوانند با وجود مقدار معینی از ناخالصی، عملکرد درستی داشته باشند. هر چه مقدار این ناخالصی از حد مجاز فراتر رود، طول عمر سیال کمتر و عملکرد آن نامنظمتر خواهد شد. هیچگاه نباید از مخزن جمعآوری به عنوان سطل آشغال استفاده شود. ته سیگار، باقیماندهی مواد غذایی و آب دهان از جمله مواردی هستند که میتوانند سیال را آلوده به باکتری کرده و محیط رشد مناسب برای آنها را مهیا کند. هیچگاه مواد شوینده به درون مخزن ریخته نشوند. شویندهها حاوی مواد شیمیایی نظیر فسفاتها هستند که میتوانند سبب ایجاد تحریک و خارش پوستی، افزایش بوی نامطبوع از طریق تولید میکرو ارگانیسمها و یا ایجاد کف در محصولات شوند.

۹. روغنهای اضافی حذف گردند. با استفاده از سیستمهای روان کننده و مراقبت از منافذ دستگاهها، میتوان ورود روغنهای اضافی از دستگاهها به درون سیستم مرکزی را به حداقل رساند. اگر مقادیر زیاد روغن به درون سیستم راه یابد، کارایی سیال فلزکاری کاهش مییابد. روغنهای روان کننده و هیدرولیک محیط تغذیهی مناسبی برای باکتریها مهیا میکنند. همچنین سطح سیال را پوشانده، از ورود هوا به درون آن جلوگیری میکنند و محیط مناسب برای ایجاد رایحهی نامطبوع توسط باکتریهای بیهوازی ایجاد میشود. در صورت تجمع روغن، دود ایجاد میشود و همچنین اطراف دستگاهها پسماند بر جای میماند. برای جلوگیری از تجمع روغن از دستگاههایی مانند همزنها، سانتریفیوژها و… استفاده میشود. با به کارگیری برنامهی توضیح داده شده، میتوان در تولید موفق بوده و از سیالاتی با طول عمر بالا در سیستمهای فیلتراسیون مرکزی و دستگاههای مجزا بهره برد.

دیدگاه کاربران